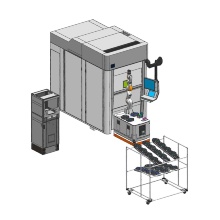

In der Active Research Environment for the Next Generation of Automobile (ARENA2036) wurde in Kooperation zwischen IAS und den Unternehmen Siemens, Trumpf und KUKA eine flexible Produktionsanlage realisiert. Die flexible Produktionsanlage in der Forschungshalle der ARENA2036 besteht aus vier automatisierten Systemen mit dezentraler Steuerung (Schweißmaschine, mobiler Roboter, intelligentes Lager und Steuerschrank zur Kopfsteuerung), die aus vier Blechteilen durch Kommunikation über WLAN ein Modellauto herstellen. Die automatisierten Systeme sind nicht in einem festen, konventionellen Liniengestänge angeordnet, sondern werden vom mobilen Roboter als fahrerloses Transportfahrzeug verbunden. Dies ermöglicht einen variablen und leicht modifizierbaren Fertigungsprozess.

In diesem Projekt hat das IAS ein intelligentes Lager (iLager) sowohl physisch als auch digital entworfen und gebaut. Das iLager wird als Vorratslager für die vorgefertigten Blecheinzelteile in den Werkstückträger verwendet, welche dem mobilen Roboter zur Verfügung stehen. Die Position des iLagers ist dank seines fahrbaren Aufbaus flexibel und der Roboter kann durch Kommunikation per WLAN dessen Position erkennen.

Die Modelle des Digitalen Zwillings des iLagers wurden mit diversen Tools in den Domänen Mechanik, Elektrik und Software auf dem Server in der ARENA2036 erstellt. Darüber hinaus werden die domänenübergreifenden Modelle des Digitalen Zwillings des iLagers durch ein bereits am IAS bestehenden Assistenzsystems, das die Ankerpunktmethode implementiert, während des gesamten Lebenszyklus ständig automatisiert synchronisiert. Zur Evaluierung der Vorteile eines immer synchronisierten Digitalen Zwillings bei der Rekonfiguration des automatisierten Systems nach neuen Kundenanforderungen wurde im Forschungscampus ARENA2036 eine qualitative und quantitative Bewertung durchgeführt. Die Ergebnisse zeigen, dass ein Digitaler Zwilling die Zeit des Rekonfigurationsprozesses deutlich verkürzen kann.

Publikationen zum Thema "Digitaler Zwilling"

2019

- M. Klein et al., “Architektur und Technologiekomponenten eines digitalen Zwillings,” in 20. Leitkonferenz der Mess- und Automatisierungstechnik Automation 2019, 02.-03.Juli 2019, Baden-Baden, 2019. [Online]. Available: https://www.ias.uni-stuttgart.de/dokumente/publikationen/2019_Architektur_und_Technologiekomponenten_eines_digitalen_Zwillings.pdf

- B. Ashtari Talkhestani et al., “An architecture of an Intelligent Digital Twin in a Cyber-Physical Production System,” at - Automatisierungstechnik, Band 67, Heft 9, Seiten 762–782, 2019, doi: https://doi.org/10.1515/auto-2019-0039.

2018

- B. Ashtari Talkhestani, N. Jazdi, W. Schloegl, and M. Weyrich, “Consistency check to synchronize the Digital Twin of Manufacturing automation based on anchor points,” in 51st CIRP Conference on Manufacturing Systems, Stockholm, May 2018. [Online]. Available: https://www.ias.uni-stuttgart.de/dokumente/publikationen/2018_Consistency_check_to_synchronize_the_Digital_Twin_of_Manufacturing_automation_based_on_anchor_points.pdf

2017

- B. Ashtari Talkhestani, W. Schlögl, and M. Weyrich, “Synchronisierung von digitalen Modellen mit realen Fertigungszellen auf Basis einer Ankerpunktmethode am Beispiel der Automobilindustrie,” in Automation 2017 27.-28.06.2017 Baden-Baden, 2017. [Online]. Available: https://www.ias.uni-stuttgart.de/dokumente/publikationen/2017_Synchronisierung_von_digitalen_Modellen_mit_realen_Fertigungszellen_auf_Basis_einer_Ankerpunktmethode_am_Beispiel_der_Automobilindustrie.pdf

- B. Ashtari Talkhestani, W. Schlögl, and M. Weyrich, “Synchronisierung von digitalen Modellen - Anwendung einer Ankerpunktmethode für Fertigungszellen,” atp edition - Automatisierungstechnische Praxis, vol. 59, Art. no. 07–08, 2017.

- B. Ashtari Talkhestani, N. Jazdi, W. Schlögl, and M. Weyrich, “A Concept in Synchronization of Virtual Production System with Real Factory Based on Anchor-Point Method,” in CIRP ICME ’17 - 11th CIRP Conference on Intelligent Computation in Manufacturing Engineering 19- 21 July 2017 Gulf of Naples, Italy, 2017.