Inhaltsverzeichnis

Abstract

Die Modellprädiktive Regelung, auch Model Predictive Control (MPC) genannt, ist ein modernes Regelungsverfahren, das im Vergleich zu Standardverfahren wie z.B. PID entscheidende Vorteile in der Industrie bietet. Wie auch im Vortrag von Dr. -Ing. Stefan Schneider erwähnt, können dadurch MPC-Systemanlagen näher am Maximum arbeiten und den Ausschuss reduzieren.

Motivation / Auslöser

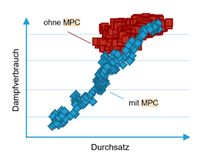

In der heutigen Zeit stehen Ingenieure oder Verantwortliche in der Prozessindustrie immer wieder vor der Frage, wie sich der Gewinn maximieren lässt beziehungsweise in welchen Bereichen noch Potenzial steckt. Gerade bei Regelungen von Systemen ist in vielen Bereichen noch nicht das Optimum erreicht. Die Modellprädiktive Regelung stellt hier einen Ansatz dar, der in verschiedenen Bereich klare Vorteile gegenüber klassischen Regelungsverfahren bietet. Zum Beispiel bei multi-variablen Problemen, also wenn mehrere Regelgrößen zu regeln (z.B. Temperatur, Drücke,..) oder gewisse Regelnebenbedingungen für Stellgrößen zu berücksichtigen sind. Die Firma BASF setzt MPC ein und man sieht anhand der Grafik, dass mit MPC bei gleichem Durchsatz der Dampfverbrauch reduziert wird.

Stand der Technik

Heutzutage werden in den meisten vor allem simpleren Systemen PID-Regler verwendet. Die Arbeitsweise des PID-Reglers ist relativ einfach zu verstehen und er lässt sich recht einfach für verschiedene Probleme einstellen. Und für die meisten Systeme reicht ein PID-Regler aus. Er regelt eine Regelgröße in Zusammenhang mit einer Stellgröße. Man betrachte eine Anlage, in der es mit Temperatur, Druck, Durchflüssen verschiedene zu regelnde Größen und mit Ventilen und Pumpen verschiedene Stellgrößen gibt. Dann gibt es 2 Möglichkeiten dieses System zu regeln. Eine Variante ist die dezentrale Regelung, indem man jeder Regelgröße eine Stellgröße zuordnet und so zum Beispiel mehrere PID-Regler benutzt. Da sich aber die verschiedenen Regelgrößen auch oftmals gegenseitig beeinflussen, können so oftmals nicht die besten Ergebnisse erzielt werden. Die andere Variante ist die zentrale Mehrgrößenregelung. Hier werden, wie der Name schon sagt, zentral alle Regelgrößen und Stellgrößen gleichzeitig und in Abhängigkeit voneinander betrachtet. Es gab in der Vergangenheit verschiedene Ansätze der zentralen Mehrgrößenregelung, aber MPC hat sich bisher in der Praxis am besten bewährt.

In MPC findet eine sogenannte Online-Prozessoptimierung statt. Es werden immer wieder in gewissen zeitlichen Abständen durch Regelgrößen und Stellgrößen sowie durch Nebenbedingungen, die diese Größen einhalten müssen, in Echtzeit Optimierungsprobleme gelöst. Durch die Rechenintensität der Probleme werden die Probleme extern auf anderen Rechnern gelöst und nicht im Regler selbst. Das Optimierungsproblem kann dabei so gestellt sein, dass es den Gewinn der Anlage maximiert, während es gewisse Beschränkungen einhält, was es für die Industrie so interessant macht.

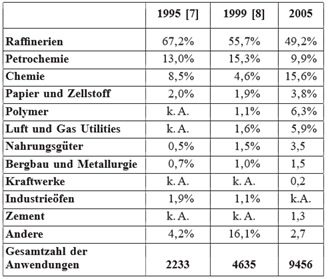

Bereits Mitte der 70er wurden die ersten MPC-Regelungen im Raffineriebereich und in der Petrochemie eingesetzt. Seitdem ist die Gesamtzahl an MPC-Regelungen in der Industrie stetig gestiegen. Anhand der Tabelle (Q.2) sieht man die Entwicklung zwischen 1995 und 2005. Man sieht zwischen den Jahren 1995 bis1999 und 1999 bis 2005 sogar jeweils eine Verdopplung der Anwendungen von MPC. Jährlich lag dabei die Wachstumsrate bei etwa 10%. Die Gesamtzahl der MPC-Regelungen sollte insgesamt noch größer ausfallen, da die Daten durch Befragungen von MPC-Softwareanbietern erhoben wurden und somit selbstentwickelte MPC-Systeme und andere speziell modifizierte MPC-Regelungen nicht erfasst wurden. Man sieht auch, dass der Anteil von MPC-Regelungen an Anlagen im Raffineriesektor und der Petrochemie zurückgingen. Dies liegt vor allem daran, dass sich dort die Anzahl der Gesamtanwendungen erhöht hat.

Insgesamt ist der Bereich der Anwendungen stark gestiegen. Die meisten Anwendungen liegen dabei in verfahrenstechnischen Prozessen (z.B. Verbrennungsprozesse in Kraftwerken, Müllverbrennungsanlagen, Papiermaschinen, Walzwerke).

Der Überbegriff von MPC-Regelungen für moderne Regelungssysteme allgemein ist APC (Advanced Protocol Systems). Führende Hersteller für APC-Systeme finden sich derzeit mit Aspen Technology Inc., Emerson Electric Co., General Electric Co., Honeywell International Inc., Rockwell Automation Inc. und Rudolph Technologies Inc. vor allem in den Vereinigten Staaten. Aber auch in Europa gibt es mit ABB Ltd. (Schweiz), Schneider Electric SE (Frankreich) und der Siemens AG bedeutende Hersteller. Man geht davon aus, dass der APC-Markt zwischen 2018 und 2023 mit einem CAGR von 11% wächst. (Q.1)

SCA Östrand beauftragte vor kurzem ABB mit einem der größten Process-Control- Projekte. Sie sind bei einer im Juni 2018 geplanten Zellstofffabrik für die Optimierung aller Prozesse und die Entwicklung des Kontrollsystems zuständig. Das Ziel des Projekts ist es, die Produktionskapazität zu verdoppeln. MPC-Regelungen werden wahrscheinlich auch hier eine entscheidende Rolle spielen.

Analyse, Diskussion und Bewertung

MPC werden schon in großen Teilen der Industrie eingesetzt. Es ist davon auszugehen, dass der Einsatz weiter ansteigen wird, da Systemanlagen weiter an Komplexität zunehmen werden und einfache Regler dafür nicht ausreichend effizient arbeiten. Gerade die Möglichkeit, ökonomische Optimierungen in das System zu integrieren, macht MPC für die Industrie so interessant und bietet Vorteile gegenüber anderen Regelverfahren. Sinnvolle Einsatzgebiete sind deshalb vor allem Systeme, in denen Regelungen nicht nur funktionieren, sondern optimal arbeiten sollen. Ziel könnte es in Zukunft sein, die Optimierungsprobleme vor Ort am Regler selbst berechnen zu können, um sich eine Auslagerung zu sparen. Probleme sind deshalb auch zu lange Rechnungen bei komplexen Systemen, die größere Abtastschritte nicht verzeihen. Deshalb stellen sogenannte suboptimale MPC-Verfahren Forschungspunkte dar, in denen durch approximative Annäherungen der Optimierungsprobleme Recheneinsparungen erfolgen sollen. Matlab hat vor kurzem auch eine Model-Predictive Control Toolbox zur Verfügung gestellt, die auch interessant für autonomes Fahren, zum Beispiel in Bezug auf Geschwindigkeitsregelung, sein könnte.

Fazit

Insgesamt kann man sagen, dass MPC-Regelungen bereits in vielen Bereichen Stand der Technik sind und ohne diese die Gewinne vieler Firmen um einige Millionen Euro pro Jahr niedriger ausfallen würden.

Momentan sind auch keine alternativen Verfahren bekannt, die die MPC-Regelungen ersetzen würden. Es gibt zwar auch andere moderne Regelungsverfahren, die ihren Einsatz in der Praxis finden, aber MPC ist bisher das am häufigsten verwendete. Andererseits denke ich, werden durch ansteigende Dienstleister- und Software-Applikationen MPC-Regelungen attraktiver, auch für kleinere Unternehmen und Anlagen. Es ist daher davon auszugehen, dass der Einsatz von MPC-Regelungen in Zukunft weiter ansteigen werden.

Literatur

- http://www.digitaljournal.com/pr/3706347 (Q.1)

- https://w3.siemens.com/mcms/process-control-systems/sitecollectiondocuments/efiles/pcs7/pdf/at-2006-12_mpc-industrie.pdf (Q.2)

- Modellbasierte prädiktive Regelung: Eine Einführung für Ingenieure von Rainer Dittmar,Bernd-Markus Pfeiffer

Quellen

Dieser Beitrag entstand nach einem Vortrag im Rahmen der Ringvorlesung „Forum Software und Automatisierung“ am IAS.

Vortragsdatum: 07.12.2017

Vortragender: Stefan Schneider, BASF

Vortragstitel: Automatisierung in der Prozessindustrie